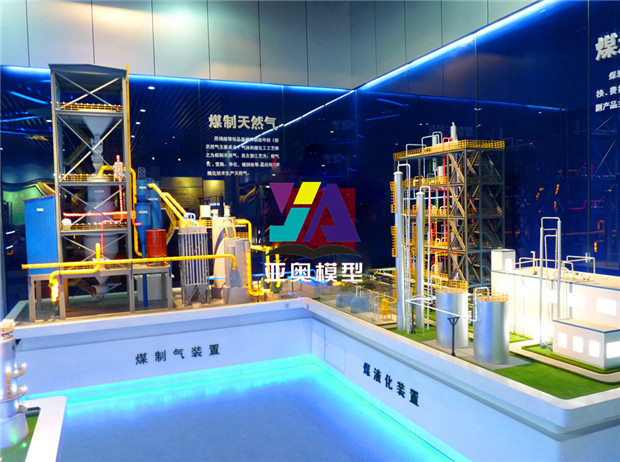

煤制合成氨装置模型

尺寸:3200*2200*1500

材质:亚克力、金属扣件、实木台座、不锈钢包边、专用灯带、

制造参数:按照流程布置工厂化流程,主要设备透明结构加工布置,其它产品分色处理等

煤为原料的合成氨工艺

煤合成氨工艺的核心问题是制备纯净的氢气,而制备纯净的氢气,就涉及到脱硫脱碳工序!含硫、含碳的气体,都是酸性气体!

C+H2O(水蒸气)=CO+H2(水煤气法) CO+H2O=CO2+H2 拥有氢气与氮气,即可制得氨。

氨与二氧化碳作用生成氨基甲酸铵(简称甲铵),进一步脱水生成尿素! 2NH3+CO2==COONH2NH4(放热),COONH2NH4==CO(NH2)2+H2O(吸热)。 尿素加热分解可以制成三聚氰胺

6CO(NH2)2==C3N3(NH2)3 (三聚氰胺)+3CO2+6NH3。

工艺流程

(1)原料气制备

将煤和天然气等原料制成含氢和氮的粗原料气。对于固体原料煤和焦炭,通常采用气化的方法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化法制取合成气。 (2)净化

对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。 ① 一氧化碳变换过程

在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%到40%。合成氨需要的两种组分是H2和N2,因此需要除去合成气中的CO。变换反是: CO+H2O→H2+CO2 =-41.2kJ/mol 0298HΔ

由于CO变换过程是强放热过程,必须分段进行以利于回收反应热,并控制变换段出口残余CO含量。第一步是高温变换,使大部分CO转变为CO2和H2;第二步是低温变换,将CO含量降至0.3%左右。因此,CO变换反应既是原料气制造的继续,又是净化的过程,为后续脱碳过程创造条件。

② 脱硫脱碳过程

各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的中毒,必须在氨合成工序前加以脱除,以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂,以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。工业脱硫方法 种类很多,通常是采用物理或化学吸收的方法,常用的有低温甲醇洗法(Rectisol)、聚乙二醇二甲醚法(Selexol)等。

粗原料气经CO变换以后,变换气中除H2外,还有CO2、CO和CH4等组分,其中以CO2含量最多。CO2既是氨合成催化剂的毒物,又是制造尿素、碳酸氢铵等氮肥的重要原料。因此变换气中CO2的脱除必须兼顾这两方面的要求。

一般采用溶液吸收法脱除CO2。根据吸收剂性能的不同,可分为两大类。一类是物理吸收法,如低温甲醇洗法(Rectisol),聚乙二醇二甲醚法(Selexol),碳酸丙烯酯法。一类是化学吸收法,如热钾碱法,低热耗本菲尔法,活化MDEA法,MEA法等。

③气体精制过程

经CO变换和CO2脱除后的原料气中尚含有少量残余的CO和CO2。为了防止对氨合成催化剂的毒害,规定CO和CO2总含量不得大于10cm3/m3(体积分数)。因此,原料气在进入合成工序前,必须进行原料气的最终净化,即精制过程。 目前在工业生产中,最终净化方法分为深冷分离法和甲烷化法。深冷分离法主要是液氮洗法,是在深度冷冻(<-100℃)条件下用液氮吸收分离少量CO,而且也能脱除甲烷和大部分氩,这样可以获得只含有惰性气体100cm3/m3以下的氢氮混合气,深冷净化法通常与空分以及低温甲醇洗结合。甲烷化法是在催化剂存在下使少量CO、CO2与H2反应生成CH4和H2O的一种净化工艺,要求入口原料气中碳的氧化物含量(体积分数)一般应小于0.7%。甲烷化法可以将气体中碳的氧化物(CO+CO2)含量脱除到10cm3/m3以下,但是需要消耗有效成分H2,并且增加了惰性气体CH4的含量。甲烷化反应如下: CO+3H2→CH4+H2O =-206.2kJ/mol 0298HΔ CO2+4H2→CH4+2H2O =-165.1kJ/mol 0298HΔ

(3)氨合成将纯净的氢、氮混合气压缩到高压,在催化剂的作用下合成氨。氨的合成是提供液氨产品的工序,是整个合成氨生产过程的核心部分。氨合成反应在较高压力和催化剂存在的条件下进行,由于反应后气体中氨含量不高,一般只有10%到20%,故采用未反应氢氮气循环的流程。

氨合成反应式:N2+3H2→2NH3(g) =-92.4kJ/mol